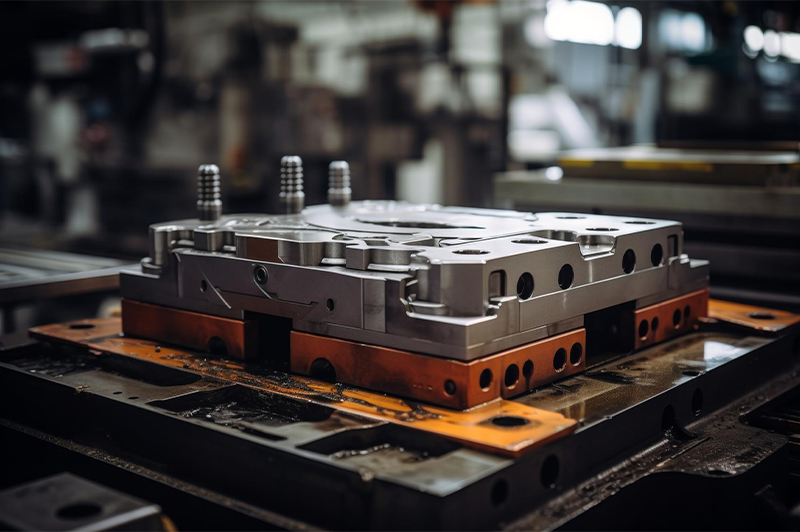

スタンピングダイ

スタンピングツールは単なる金属成形ツールではありません。大量生産における品質の一貫性、プロセス制御性、そして長期的な生産効率を決定づける重要な基盤です。ツールの開発方法、そしてそれが生産計画にどれだけ徹底的に統合されているかは、生産の安定性、歩留まり、そして全体的な製造コスト管理に直接的な影響を与えます。

崑鋒金属工業株式会社にとって、金型は独立した部品として扱われるのではなく、製造プロセスに不可欠な要素であり、製品要件、材料選定、プレス工程計画、品質管理、そして量産条件と密接に関連しています。金型開発の目的は、成形を成功させることだけでなく、実際の長期生産環境において安定した再現性のある性能を確保することです。

ツール開発をプロセス計画に統合する

実際のプロジェクトでは、ツール開発は製品設計が確定した後に開始されるのではなく、プロジェクトの早い段階から全体的なプロセス計画に組み込まれます。ツール開発では、以下の要素が並行して評価・統合されます。

- 材料特性と実際の成形挙動

- スタンピングシーケンスとプロセスロジック

- 生産タクトタイムと効率要件

- 溶接、表面処理、組立などの下流工程とのインターフェース条件

ツールとプロセス計画を同時に開発することで、大量生産時に繰り返し調整するリスクが大幅に軽減され、ツールが完成したときに生産準備が整った状態になります。

大量生産に向けたツール設計原則

金型設計の成功は、部品の成形が可能かどうかだけでなく、連続生産条件下で安定した性能を維持できるかどうかによって決まります。したがって、金型設計では以下の点に重点を置きます。

- 長期生産時の寸法再現性

- 大量生産条件下でのプロセス許容差管理

- 工具寿命と長期信頼性

- 生産中の手動調整への依存を最小限に抑える

このアプローチにより、ツールが使用可能になるだけでなく、長期的な大量生産に適したものとなり、安定した歩留まり、調整時間の短縮、全体的な製造コストの削減が実現します。

一般的なスタンピングツールの種類と用途

部品の構造、数量要件、プロセスの複雑さに応じて、実際には異なるツールコンセプトが適用されます。ツールの選択は、タイプのみに基づくのではなく、実際の製造条件下で安定した長期生産に最も適したソリューションを選択することが重要です。

シングルオペレーションダイ

シングルオペレーションダイは、比較的単純な部品や、柔軟な工程管理が求められる用途に一般的に使用されます。ブランキング、曲げ、成形の各工程を分離することで、工程調整と品質管理の柔軟性を高めることができます。この金型は、少量生産ながらも安定した大量生産にも広く適用され、製造効率とコスト管理のバランスをとっています。

複合ダイ

複合金型は、単一のステーション内で複数のブランキングまたは成形工程を実行します。高い位置精度、同軸度、または寸法の一貫性が求められる部品に適しています。複数の工程を統合することで累積的なプロセス変動が低減されるため、複合金型は一貫した品質が求められる大量生産に適しています。

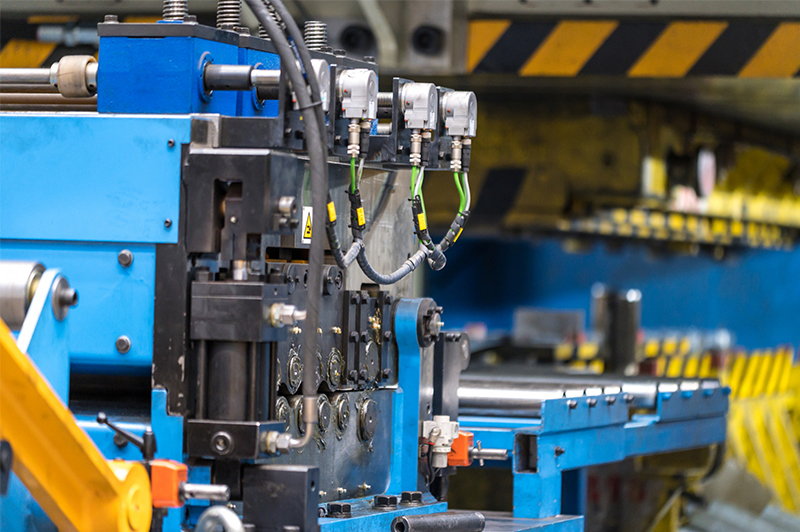

プログレッシブダイ

プログレッシブダイは、複数の工程を単一のツールシステムに統合し、材料を連続的に複数のステーションに供給します。このツールタイプは主に大量生産に使用され、安定したプロセス条件、高い効率、そして長期生産における単位コストの削減を実現します。

転写ダイ

トランスファーダイは、個々のワークピースをステーション間で移動させることで、複数の成形工程を完了します。複雑な部品、複数の成形段階を経る部品、あるいは連続的なストリップ供給に適さない用途に適しています。トランスファーダイは、大量生産環境において、成形制御性と生産効率のバランスを実現します。

絞り・深絞りダイス

絞りダイスは、カップ型、箱型、または深絞り成形部品に適用されます。金型設計では、材料の流動制御と成形安定性を重視し、しわ、割れ、過度のスプリングバックを防ぎ、大量生産環境下でも一貫した外観と寸法品質を確保します。

成形金型

成形金型は、特定の曲げ角度、輪郭、または3次元形状を持つ部品に使用されます。プロセス制御は、成形精度とスプリングバック管理に重点を置いています。これらの金型は、量産プロセスにおける主要な成形工程として、単独で、または他の金型と組み合わせて使用される場合があります。

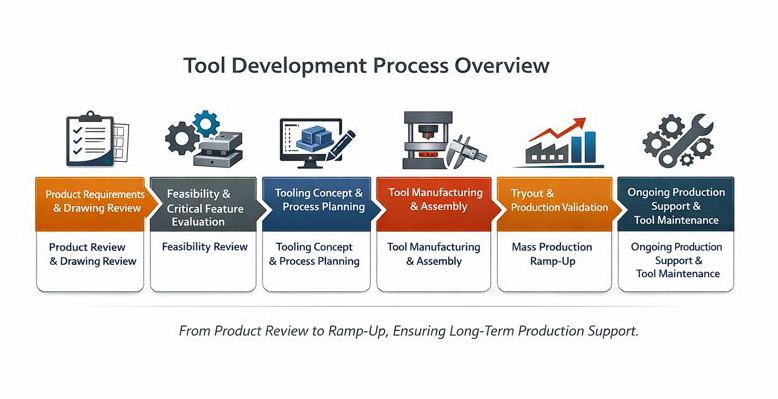

ツール開発プロセスの概要

金型開発は、製品要件と図面のレビューから始まります。各プロジェクトの初期段階では、お客様との技術的な協議を通じて製品の機能、重要寸法、主要な成形特性を明確にし、実際の量産条件下での実現可能性を確認し、潜在的なリスクを事前に特定します。こうした初期評価は、金型構造、工程計画、そして全体的なコスト配分に直接影響を及ぼします。

構造化された開発プロセスを通じて、量産前にツールの性能の安定性と再現性を検証します。重要な寸法と機能特性について早期に整合を図ることで、後続のツール改訂の必要性を軽減し、設計変更の繰り返しによるコスト増加やスケジュールへの影響リスクを軽減できます。

ツール製造、トライアウト、量産検証

金型トライアウトは、単発の成形結果を確認するためだけでなく、量産条件下における実現可能性を検証するために実施されます。トライアウトと必要な調整を通じて、連続生産における寸法の一貫性、成形品質、そして工程の再現性を、生産開始前に確認します。金型と工程の記録は品質管理フレームワーク内で管理され、将来の生産および工程変更に対するトレーサビリティを確保します。

継続的なツールメンテナンスと生産サポート

大量生産においては、工具は一度限りの投資ではなく、重要な生産資産として扱われます。工具の状態監視、摩耗評価、そして必要なメンテナンス活動を通じて、工具の性能を維持し、長期的な製造サイクルを通して一貫した品質と生産効率を実現します。

統合製造の一環としてのツール機能

金型開発は単独のサービスではなく、統合されたスタンピング製造能力の不可欠な要素です。金型、スタンピング、生産、品質システムを緊密に統合することで、KF Stampingはプロジェクトの早期段階からプロセス計画に参画し、お客様の量産リスクの軽減、生産安定性の向上、そして長期運用に適した製造ソリューションの確立を支援します。