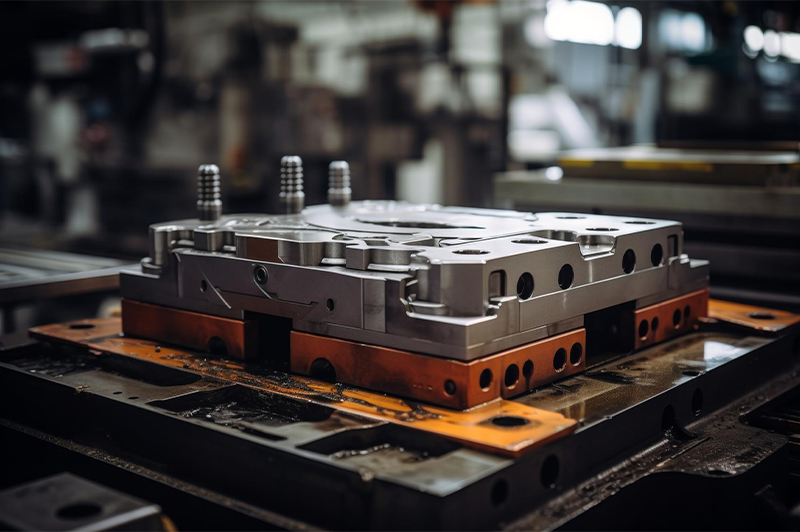

Troquel de estampación

Las herramientas de estampación no son simplemente herramientas de conformado de metales; son una base fundamental que determina la consistencia de la calidad, la controlabilidad del proceso y la eficiencia de la producción a largo plazo en la fabricación en masa. La forma en que se desarrollan las herramientas y su integración en la planificación de la producción influyen directamente en la estabilidad de la producción, el rendimiento y el control general de los costes de fabricación.

Para Kun Feng Metal Industrial Co., Ltd., las herramientas no se consideran un elemento aislado. Son una parte integral del proceso de fabricación, estrechamente vinculada a los requisitos del producto, la selección de materiales, la planificación del proceso de estampación, el control de calidad y las condiciones de producción en masa. El objetivo del desarrollo de herramientas no es solo lograr un conformado exitoso, sino también garantizar un rendimiento estable y repetible en entornos de producción reales a largo plazo.

Integración del desarrollo de herramientas en la planificación de procesos

En proyectos prácticos, el desarrollo de herramientas no comienza una vez finalizado el diseño del producto. En cambio, se incorpora a la planificación general del proceso desde las primeras etapas del proyecto. Durante el desarrollo de herramientas, se evalúan e integran en paralelo los siguientes factores:

- Características del material y comportamiento real de conformado

- Secuencia de estampación y lógica del proceso

- Requisitos de eficiencia y tiempo de producción

- Condiciones de interfaz con procesos posteriores, como soldadura, tratamiento de superficies y ensamblaje.

Al desarrollar simultáneamente las herramientas y la planificación del proceso, se reduce significativamente el riesgo de ajustes repetidos durante la producción en masa, lo que permite que las herramientas estén listas para la producción en el momento de la finalización.

Principios de diseño de herramientas orientados a la producción en masa

El éxito del diseño de herramientas no se define únicamente por la capacidad de conformar una pieza, sino por la capacidad de mantener un rendimiento estable en condiciones de producción continua. Por consiguiente, el diseño de herramientas se centra en:

- Repetibilidad dimensional durante largas tiradas de producción

- Control de tolerancia de procesos en condiciones de producción en masa

- Vida útil de la herramienta y confiabilidad a largo plazo

- Minimizar la dependencia de ajustes manuales durante la producción

Este enfoque garantiza que las herramientas no solo sean utilizables, sino también adecuadas para la producción en masa a largo plazo, lo que permite rendimientos estables, tiempos de ajuste más cortos y una reducción del costo general de fabricación.

Tipos y aplicaciones comunes de herramientas de estampación

En la práctica, se aplican diferentes conceptos de herramental según la estructura de la pieza, los requisitos de volumen y la complejidad del proceso. La selección de herramental no se basa únicamente en el tipo, sino en elegir la solución más adecuada para una producción estable y duradera en condiciones reales de fabricación.

Troquel de operación única

Las matrices de una sola operación se utilizan generalmente para piezas relativamente sencillas o aplicaciones que requieren una secuencia de proceso flexible. Al separar las operaciones de troquelado, plegado o conformado, se puede mantener una mayor flexibilidad en el ajuste del proceso y el control de calidad. Este tipo de herramienta también se utiliza comúnmente en la producción en masa estable de bajo volumen, equilibrando la eficiencia de fabricación y el control de costos.

Troquel compuesto

Las matrices compuestas realizan múltiples operaciones de troquelado o conformado en una sola estación. Son ideales para piezas que requieren alta precisión posicional, coaxialidad o consistencia dimensional. Al integrar múltiples operaciones, se reduce la variación acumulada del proceso, lo que las hace ideales para la producción en masa que requiere una calidad constante.

Troquel progresivo

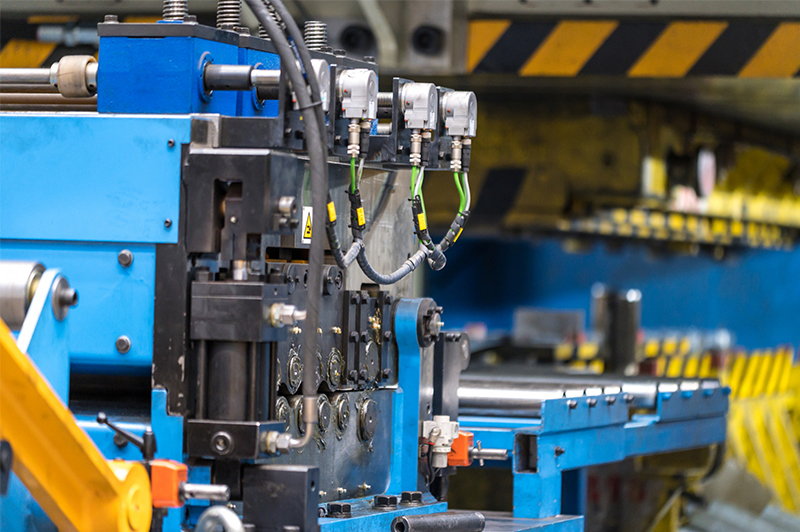

Las matrices progresivas integran múltiples operaciones en un único sistema de herramientas, con alimentación continua de material a través de estaciones secuenciales. Este tipo de herramienta se utiliza principalmente para la producción en masa de gran volumen, ofreciendo condiciones de proceso estables, alta eficiencia y un menor coste unitario en tiradas largas.

Troquel de transferencia

Las matrices de transferencia mueven piezas individuales entre estaciones para completar múltiples pasos de conformado. Son ideales para piezas más complejas, piezas con múltiples etapas de conformado o aplicaciones que no requieren alimentación continua de tiras. Ofrecen un equilibrio entre controlabilidad del conformado y eficiencia de producción en entornos de producción en masa.

Troquel de dibujo/dibujo profundo

Las matrices de embutición se aplican a componentes con forma de copa, de caja o de conformación profunda. El diseño de las herramientas prioriza el control del flujo de material y la estabilidad del conformado para evitar arrugas, grietas o recuperación elástica excesiva, garantizando así una apariencia uniforme y una calidad dimensional uniforme en condiciones de producción en masa.

Troquel de conformación

Las matrices de conformado se utilizan para piezas con ángulos de plegado, contornos o geometrías tridimensionales específicos. El control del proceso se centra en la precisión del conformado y la gestión de la recuperación elástica. Estas matrices pueden utilizarse de forma independiente o en combinación con otros tipos de herramientas como pasos clave del conformado en los procesos de producción en masa.

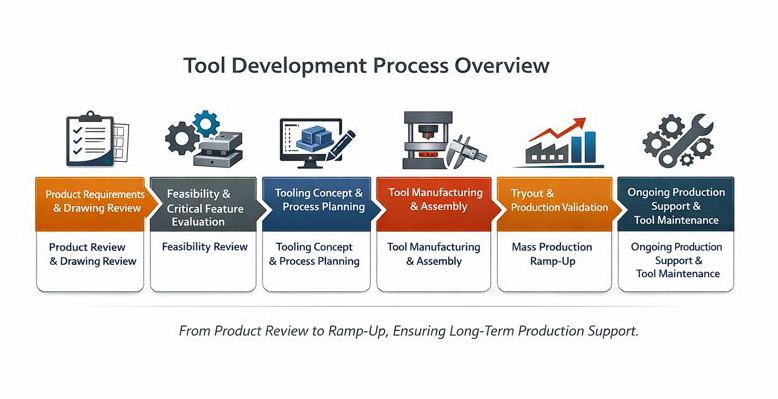

Descripción general del proceso de desarrollo de herramientas

El desarrollo de herramientas comienza con la revisión de los requisitos y planos del producto. En la fase inicial de cada proyecto, se mantienen conversaciones técnicas con los clientes para aclarar las funciones del producto, las dimensiones críticas y las características clave de conformado, garantizando así su viabilidad en condiciones reales de producción en masa e identificando con antelación los posibles riesgos. Estas evaluaciones iniciales influyen directamente en la estructura de las herramientas, la planificación del proceso y la asignación general de costos.

Mediante un proceso de desarrollo estructurado, se valida la estabilidad y repetibilidad del rendimiento de las herramientas antes de la producción en masa. Al establecer una alineación temprana en dimensiones críticas y características funcionales, se reduce la necesidad de revisiones posteriores de las herramientas, así como el riesgo de aumentos de costos e impactos en el cronograma causados por cambios repetidos de diseño.

Fabricación de herramientas, prueba y validación de producción en masa

La prueba de herramientas no se realiza únicamente para confirmar resultados de conformado puntuales, sino para verificar su viabilidad en condiciones de producción en masa. Mediante la prueba y los ajustes necesarios, se confirma la consistencia dimensional, la calidad del conformado y la repetibilidad del proceso durante la producción continua antes de la liberación de la producción. Los registros de herramientas y procesos se gestionan dentro del marco de gestión de calidad para garantizar la trazabilidad para futuros cambios en la producción y el proceso.

Mantenimiento continuo de herramientas y soporte de producción

Durante la producción en masa, las herramientas se consideran un activo de producción esencial, no una inversión única. Mediante la supervisión del estado de las herramientas, la evaluación del desgaste y las actividades de mantenimiento necesarias, se mantiene el rendimiento de las herramientas para garantizar una calidad y una eficiencia de producción constantes a lo largo de los ciclos de fabricación.

Capacidad de herramientas como parte de la fabricación integrada

El desarrollo de herramientas no es un servicio independiente, sino un componente esencial de la capacidad integrada de fabricación de estampación. La estrecha integración de los sistemas de herramientas, estampación, producción y calidad permite a KF Stamping participar en la planificación del proceso desde las primeras etapas del proyecto, lo que ayuda a los clientes a reducir los riesgos de la producción en masa, mejorar la estabilidad de la producción y establecer soluciones de fabricación adecuadas para una operación a largo plazo.