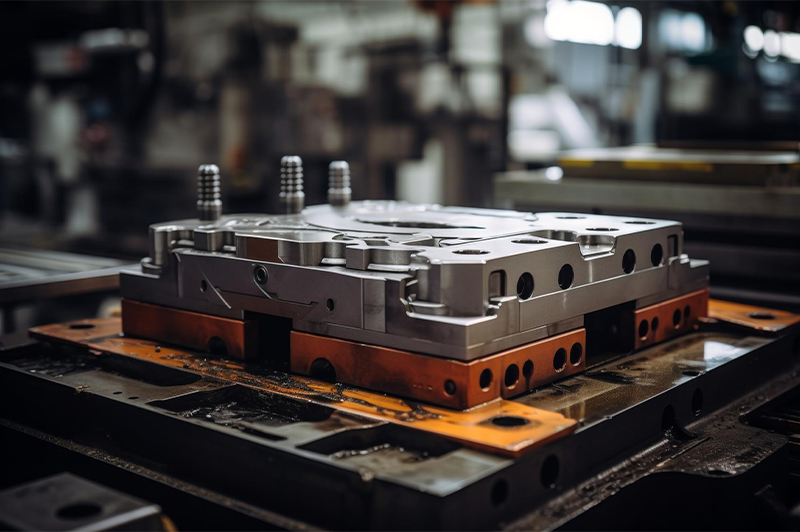

matrice d'estampage

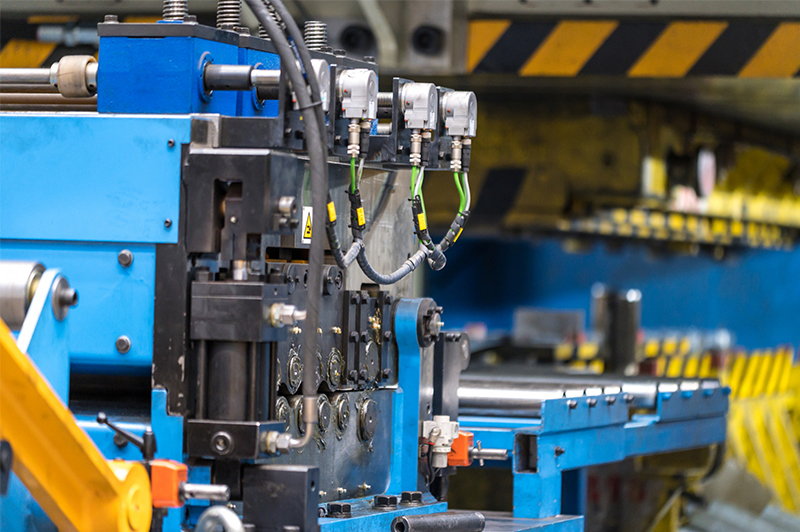

L'outillage d'emboutissage ne se limite pas à la mise en forme des métaux ; il constitue un élément fondamental qui garantit la constance de la qualité, la maîtrise des processus et l'efficacité de la production à long terme en grande série. La manière dont l'outillage est conçu – et son intégration au processus de production – influe directement sur la stabilité de la production, le rendement et la maîtrise des coûts de fabrication.

Pour Kun Feng Metal Industrial Co., Ltd., l'outillage n'est pas considéré comme un élément isolé. Il fait partie intégrante du processus de fabrication et est étroitement lié aux exigences du produit, au choix des matériaux, à la planification de l'emboutissage, au contrôle qualité et aux conditions de production en série. L'objectif du développement de l'outillage n'est pas seulement d'obtenir un formage réussi, mais aussi de garantir des performances stables et reproductibles dans des conditions réelles de production à long terme.

Intégrer le développement d'outillage dans la planification des processus

Dans les projets concrets, le développement de l'outillage ne débute pas après la finalisation de la conception du produit. Il est intégré à la planification globale du processus dès les premières étapes du projet. Lors du développement de l'outillage, les facteurs suivants sont évalués et intégrés simultanément :

- Caractéristiques du matériau et comportement de formage réel

- séquence d'estampage et logique de processus

- exigences en matière de temps de cycle de production et d'efficacité

- Conditions d'interface avec les procédés en aval tels que le soudage, le traitement de surface et l'assemblage

En développant simultanément l'outillage et la planification des processus, le risque d'ajustements répétés pendant la production en série est considérablement réduit, permettant ainsi à l'outillage d'être prêt pour la production au moment de son achèvement.

Principes de conception d'outillage orientés vers la production de masse

La réussite de la conception d'outillage ne se résume pas à la simple possibilité de former une pièce, mais aussi à la capacité de maintenir des performances stables en conditions de production continue. Par conséquent, la conception d'outillage se concentre sur :

- Répétabilité dimensionnelle lors de longues séries de production

- Contrôle de la tolérance de processus en conditions de production de masse

- Durée de vie de l'outil et fiabilité à long terme

- Réduire au minimum la dépendance aux réglages manuels pendant la production

Cette approche garantit que l'outillage est non seulement utilisable, mais aussi adapté à une production de masse à long terme, assurant ainsi des rendements stables, un temps de réglage plus court et un coût de fabrication global réduit.

Types et applications courants d'outillage d'emboutissage

En fonction de la structure des pièces, des volumes requis et de la complexité du processus, différents concepts d'outillage sont mis en œuvre. Le choix de l'outillage ne repose pas uniquement sur son type, mais sur la solution la plus adaptée à une production stable et durable dans les conditions réelles de fabrication.

matrice à opération unique

Les matrices à opération unique sont généralement utilisées pour des pièces relativement simples ou des applications nécessitant une séquence de processus flexible. En séparant les opérations de découpage, de pliage ou de formage, on obtient une plus grande flexibilité dans le réglage du processus et le contrôle qualité. Ce type d'outillage est également couramment utilisé dans la production en série à faible volume mais stable, permettant un équilibre entre efficacité de production et maîtrise des coûts.

matrice composée

Les matrices composées réalisent plusieurs opérations de découpage ou de formage au sein d'une même station. Elles conviennent aux pièces exigeant une grande précision de positionnement, une coaxialité parfaite ou une régularité dimensionnelle élevée. L'intégration de plusieurs opérations permet de réduire la variation cumulative du processus, ce qui rend les matrices composées parfaitement adaptées à la production en série nécessitant une qualité constante.

Dé progressif

Les matrices progressives intègrent plusieurs opérations dans un seul système d'outillage, avec une alimentation continue en matière à travers des stations séquentielles. Ce type d'outillage est principalement utilisé pour la production de masse à grand volume, offrant des conditions de processus stables, une efficacité élevée et un coût unitaire réduit sur les longues séries de production.

matrice de transfert

Les matrices de transfert déplacent les pièces individuellement entre les stations pour réaliser plusieurs étapes de formage. Elles conviennent aux pièces complexes, aux pièces comportant plusieurs étapes de formage ou aux applications ne se prêtant pas à l'alimentation continue en bande. Les matrices de transfert offrent un bon compromis entre la maîtrise du formage et l'efficacité de la production en série.

Matrice d'emboutissage / d'emboutissage profond

Les matrices d'emboutissage sont utilisées pour la fabrication de pièces en forme de coupelle, de boîte ou de pièce à profil profond. La conception des outillages privilégie la maîtrise du flux de matière et la stabilité du formage afin d'éviter les plis, les fissures et un retour élastique excessif, garantissant ainsi une apparence et une qualité dimensionnelle constantes, même en production de masse.

matrice de formage

Les matrices de formage servent à fabriquer des pièces présentant des angles de pliage, des contours ou des géométries tridimensionnelles spécifiques. Le contrôle du processus vise à garantir la précision du formage et à maîtriser le retour élastique. Ces matrices peuvent être utilisées seules ou en combinaison avec d'autres types d'outillage, constituant ainsi des étapes clés du formage dans les processus de production en série.

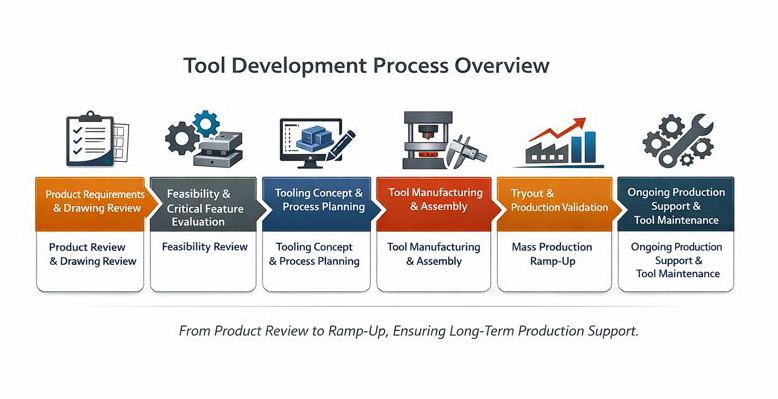

Aperçu du processus de développement d'outils

Le développement des outillages débute par l'analyse des spécifications et des plans du produit. Dès les premières étapes de chaque projet, des échanges techniques sont menés avec les clients afin de préciser les fonctionnalités du produit, ses dimensions critiques et ses principales caractéristiques de formage. Ceci permet de garantir la faisabilité en conditions réelles de production en série et d'anticiper les risques potentiels. Ces évaluations préliminaires influencent directement la structure des outillages, la planification des processus et la répartition globale des coûts.

Grâce à un processus de développement structuré, la stabilité et la répétabilité des outillages sont validées avant la production en série. En définissant rapidement les dimensions critiques et les caractéristiques fonctionnelles, on réduit le besoin de modifications ultérieures des outillages, ainsi que les risques de surcoûts et de retards liés à des changements de conception répétés.

Fabrication d'outillage, essais et validation de la production en série

L'essai d'outillage ne vise pas uniquement à confirmer les résultats d'un formage ponctuel, mais aussi à vérifier la faisabilité en conditions de production en série. Grâce à cet essai et aux ajustements nécessaires, la constance dimensionnelle, la qualité du formage et la répétabilité du processus en production continue sont confirmées avant le lancement de la production. Les dossiers d'outillage et de processus sont gérés dans le cadre du système de gestion de la qualité afin d'assurer la traçabilité pour les productions futures et les modifications de processus.

Maintenance continue des outils et soutien à la production

En production de masse, l'outillage est considéré comme un actif de production essentiel et non comme un investissement ponctuel. Le suivi de son état, l'évaluation de son usure et les opérations de maintenance nécessaires permettent de maintenir ses performances et de garantir une qualité et une efficacité de production constantes sur le long terme.

Capacité d'outillage dans le cadre de la fabrication intégrée

Le développement d'outillage n'est pas un service isolé, mais une composante essentielle d'une capacité de production intégrée par emboutissage. L'intégration étroite des systèmes d'outillage, d'emboutissage, de production et de qualité permet à KF Stamping de participer à la planification des processus dès les premières étapes du projet, aidant ainsi ses clients à réduire les risques liés à la production en série, à améliorer la stabilité de la production et à mettre en place des solutions de fabrication adaptées à une exploitation à long terme.