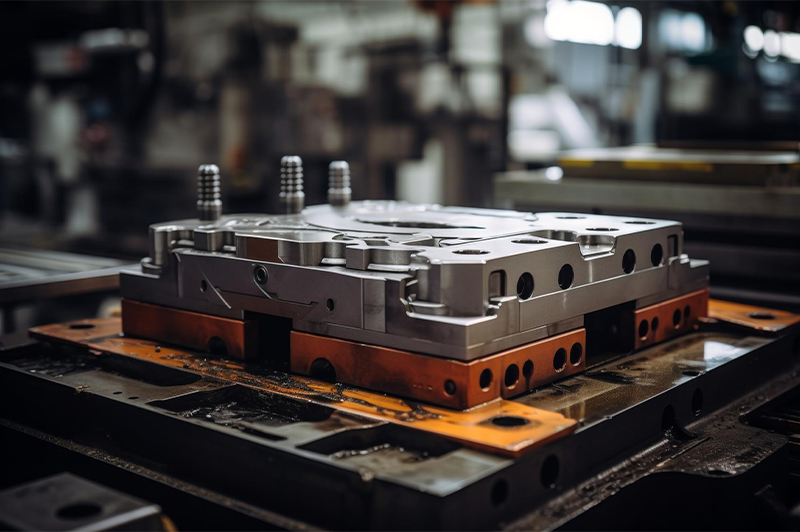

Damgalama Kalıbı

Kalıplama aletleri sadece bir metal şekillendirme aracı değildir; seri üretimde kalite tutarlılığını, süreç kontrol edilebilirliğini ve uzun vadeli üretim verimliliğini belirleyen kritik bir temeldir. Kalıpların geliştirilme şekli ve üretim planlamasına ne kadar kapsamlı bir şekilde entegre edildiği, üretim istikrarı, verim performansı ve genel üretim maliyet kontrolü üzerinde doğrudan bir etkiye sahiptir.

Kun Feng Metal Industrial Co., Ltd. için kalıp, izole bir unsur olarak ele alınmaz. Ürün gereksinimleri, malzeme seçimi, presleme prosesi planlaması, kalite kontrolü ve seri üretim koşullarıyla yakından bağlantılı olan üretim sürecinin ayrılmaz bir parçasıdır. Kalıp geliştirmenin amacı sadece başarılı şekillendirme sağlamak değil, aynı zamanda gerçek uzun vadeli üretim ortamlarında istikrarlı ve tekrarlanabilir performans sağlamaktır.

Takım Geliştirmeyi Süreç Planlamasına Entegre Etme

Pratik projelerde, kalıp geliştirme süreci ürün tasarımı tamamlandıktan sonra başlamaz. Bunun yerine, projenin erken aşamalarından itibaren genel süreç planlamasına dahil edilir. Kalıp geliştirme sırasında aşağıdaki faktörler paralel olarak değerlendirilir ve entegre edilir:

- Malzeme özellikleri ve gerçek şekillendirme davranışı

- Damgalama sırası ve işlem mantığı

- Üretim çevrim süresi ve verimlilik gereksinimleri

- Kaynak, yüzey işleme ve montaj gibi sonraki süreçlerle olan arayüz koşulları

Kalıp geliştirme ve süreç planlamasını eş zamanlı olarak yaparak, seri üretim sırasında tekrarlanan ayarlamalar riskini önemli ölçüde azaltır ve kalıpların tamamlandığı anda üretime hazır olmasını sağlar.

Seri Üretime Yönelik Takım Tasarımı Prensipleri

Başarılı kalıp tasarımı, yalnızca bir parçanın şekillendirilebilmesiyle değil, sürekli üretim koşulları altında istikrarlı performansın korunabilmesiyle tanımlanır. Buna göre, kalıp tasarımı şu noktalara odaklanır:

- Uzun üretim süreçlerinde boyutsal tekrarlanabilirlik

- Seri üretim koşullarında proses toleransı kontrolü

- Alet ömrü ve uzun vadeli güvenilirlik

- Üretim sırasında manuel ayarlamalara olan bağımlılığı en aza indirmek

Bu yaklaşım, aletlerin sadece kullanılabilir olmasını değil, aynı zamanda uzun vadeli seri üretime uygun olmasını da sağlar; bu da istikrarlı verim, daha kısa ayarlama süresi ve genel üretim maliyetinde azalmayı destekler.

Yaygın Kalıplama Aletleri Türleri ve Uygulamaları

Parça yapısına, hacim gereksinimlerine ve proses karmaşıklığına bağlı olarak pratikte farklı takım konseptleri uygulanmaktadır. Takım seçimi yalnızca tipe göre değil, gerçek üretim koşulları altında istikrarlı, uzun vadeli üretim için en uygun çözümün seçilmesine dayanmaktadır.

Tek İşlem Kalıbı

Tek işlem kalıpları genellikle nispeten basit parçalar veya esnek işlem sıralaması gerektiren uygulamalar için kullanılır. Kesme, bükme veya şekillendirme işlemlerini ayırarak, işlem ayarlamasında ve kalite kontrolünde daha yüksek esneklik sağlanabilir. Bu takım türü ayrıca, üretim verimliliği ve maliyet kontrolü arasında denge kurarak, düşük hacimli ancak istikrarlı seri üretimde de yaygın olarak kullanılır.

Bileşik Kalıp

Bileşik kalıplar, tek bir istasyonda birden fazla kesme veya şekillendirme işlemi gerçekleştirir. Yüksek konumsal doğruluk, eş eksenlilik veya boyutsal tutarlılık gerektiren parçalar için uygundurlar. Birden fazla işlemi entegre ederek, kümülatif proses varyasyonu azaltılır; bu da bileşik kalıpları tutarlı kalite gerektiren seri üretim için oldukça uygun hale getirir.

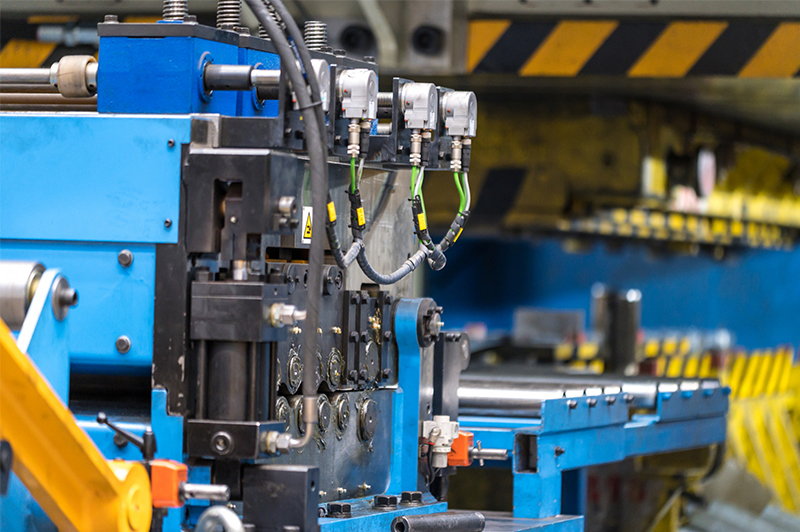

İlerleyici Kalıp

İlerlemeli kalıplar, malzemeyi ardışık istasyonlardan sürekli olarak besleyerek birden fazla işlemi tek bir takım sistemine entegre eder. Bu takım türü, öncelikle yüksek hacimli seri üretim için kullanılır ve uzun üretim süreçlerinde istikrarlı işlem koşulları, yüksek verimlilik ve düşük birim maliyet sunar.

Transfer Kalıbı

Transfer kalıpları, birden fazla şekillendirme adımını tamamlamak için tek tek iş parçalarını istasyonlar arasında hareket ettirir. Daha karmaşık parçalar, birden fazla şekillendirme aşamasına sahip parçalar veya sürekli şerit beslemeye uygun olmayan uygulamalar için uygundurlar. Transfer kalıpları, seri üretim ortamlarında şekillendirme kontrol edilebilirliği ve üretim verimliliği arasında bir denge sunar.

Çizim / Derin Çizim Kalıbı

Çekme kalıpları, fincan şeklinde, kutu şeklinde veya derin şekillendirilmiş parçalara uygulanır. Takım tasarımı, buruşma, çatlama veya aşırı geri yaylanmayı önlemek için malzeme akış kontrolüne ve şekillendirme stabilitesine önem verir; bu da seri üretim koşullarında tutarlı görünüm ve boyutsal kalite sağlar.

Kalıplama Kalıbı

Şekillendirme kalıpları, belirli bükme açılarına, konturlara veya üç boyutlu geometrilere sahip parçalar için kullanılır. Proses kontrolü, şekillendirme doğruluğuna ve geri yaylanma yönetimine odaklanır. Bu kalıplar, seri üretim süreçlerinde temel şekillendirme adımları olarak bağımsız olarak veya diğer takım türleriyle birlikte kullanılabilir.

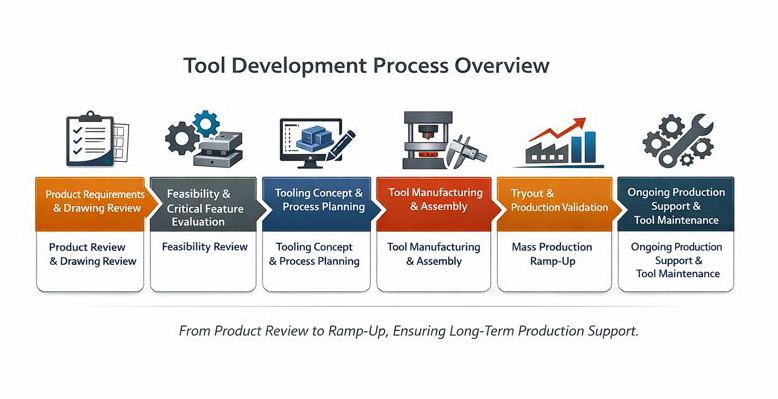

Araç Geliştirme Sürecine Genel Bakış

Kalıp geliştirme süreci, ürün gereksinimlerinin ve çizimlerinin incelenmesiyle başlar. Her projenin erken aşamasında, ürün fonksiyonları, kritik boyutlar ve temel şekillendirme özellikleri açıklığa kavuşturulmak üzere müşterilerle teknik görüşmeler yapılır; bu sayede gerçek seri üretim koşullarında uygulanabilirlik sağlanır ve potansiyel riskler önceden belirlenir. Bu erken değerlendirmeler, kalıp yapısını, süreç planlamasını ve genel maliyet dağılımını doğrudan etkiler.

Yapılandırılmış bir geliştirme süreciyle, seri üretime geçmeden önce kalıp performansının kararlılığı ve tekrarlanabilirliği doğrulanır. Kritik boyutlar ve fonksiyonel özellikler üzerinde erken uyum sağlanarak, daha sonraki kalıp revizyonlarına duyulan ihtiyaç azaltılabilir ve tekrarlanan tasarım değişikliklerinden kaynaklanan maliyet artışları ve zamanlama etkileri riski önlenebilir.

Takım İmalatı, Deneme ve Seri Üretim Doğrulama

Kalıp denemeleri yalnızca tek seferlik şekillendirme sonuçlarını doğrulamak için değil, seri üretim koşullarında uygulanabilirliği doğrulamak için de yapılır. Denemeler ve gerekli ayarlamalar yoluyla, üretim öncesinde sürekli üretim sırasında boyut tutarlılığı, şekillendirme kalitesi ve proses tekrarlanabilirliği doğrulanır. Kalıp ve proses kayıtları, gelecekteki üretim ve proses değişiklikleri için izlenebilirliği sağlamak amacıyla kalite yönetim çerçevesi içinde yönetilir.

Devam Eden Alet Bakımı ve Üretim Desteği

Seri üretimde, kalıplar tek seferlik bir yatırım yerine kritik bir üretim varlığı olarak ele alınır. Kalıp durumunun izlenmesi, aşınma değerlendirmesi ve gerekli bakım faaliyetleri yoluyla, uzun vadeli üretim döngülerinde tutarlı kalite ve üretim verimliliğini desteklemek için kalıp performansı korunur.

Entegre Üretimin Bir Parçası Olarak Takım Üretim Yeteneği

Kalıp geliştirme, bağımsız bir hizmet değil, entegre presleme üretim yeteneğinin temel bir bileşenidir. Kalıp, presleme, üretim ve kalite sistemlerinin yakın entegrasyonu, KF Stamping'in proje planlamasına erken proje aşamalarından itibaren katılmasına olanak tanır; bu da müşterilerin seri üretim risklerini azaltmalarına, üretim istikrarını iyileştirmelerine ve uzun vadeli operasyona uygun üretim çözümleri oluşturmalarına yardımcı olur.